2012年のブログ記事一覧②

2012年

8月

27日

月

パソコンスイッチ基板の修理

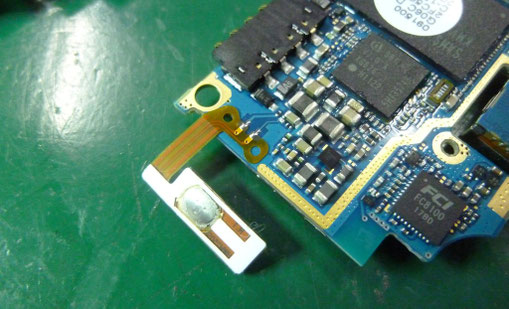

パソコンのスイッチ基板の修理のご依頼を頂きました。

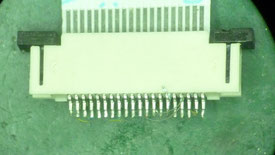

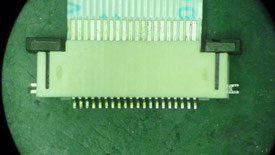

フィルムケーブルコネクタ部分の破損です。

同じ場所が破損した2枚の基板から1枚完動品を作成します。

各基板の状態の確認

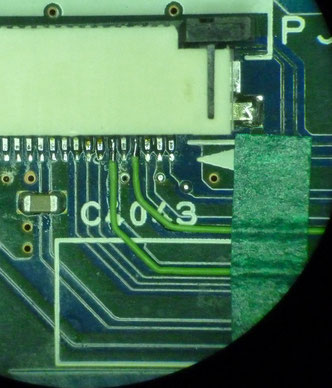

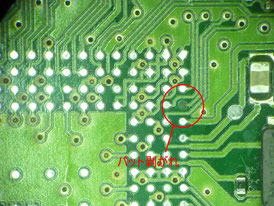

基板AとコネクタAの状態

こちらはかなり破損の状態が悪く、

基板のパターンがコネクタに持っていかれて全て剥がれてしまっています。

基板のパットから伸びているパターンがめくれてとぐろを巻いてしまっています。

またコネクタ側のリードには剥がれた基板のパットが付いたままになってしまっています。

これは基板側を修理するのは少し面倒そうです。

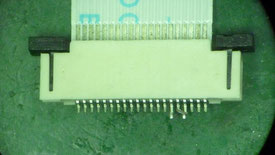

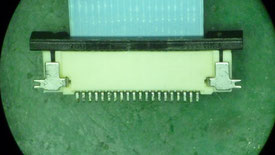

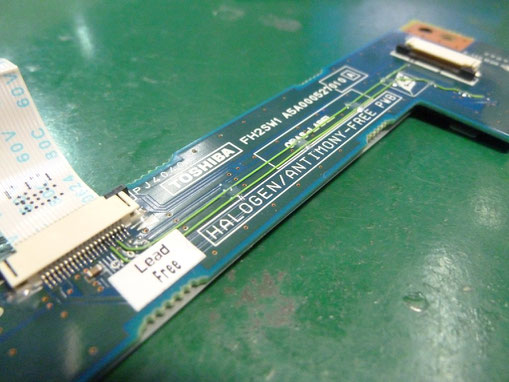

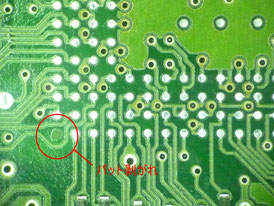

基板BとコネクタBの状態

こちらのスイッチ基板Bの方はまだ破損が軽微です。

基板側の破損はコネクタが接続するパットが2つ、右から4、6番目が剥がれてしまっています。

基板Aに比べるとかなり修復は楽そうです。

コネクタの方も2箇所基板のパットがリードに付着しているくらいです。

コネクタが取れたときにリードとパット間の半田に亀裂が入って取れたような感じです。

修理方法

今回は破損が比較的軽微な基板BとコネクタAを使用してスイッチ基板の修理を行います。

作業の手順としては、

① 基板Bの半田の残りの除去、洗浄

② コネクタAの半田の残りの除去、洗浄

③ 基板BとコネクタAの実装(パットの剥がれた2箇所を除く)

④ 2箇所のリードからジャンパ配線。

以上です。

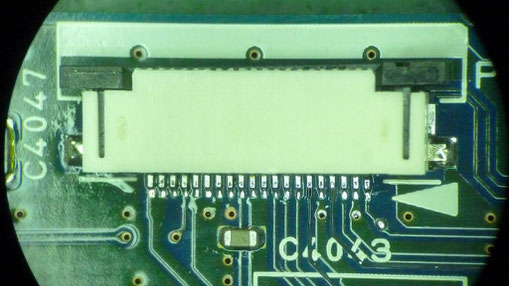

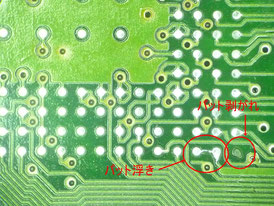

① 基板Bの半田除去

半田除去後の写真です。

網線で綺麗に除去します。

コネクタの固定用端子の部分が取れて基板側に残ってしまっていたので、

それも取り外し半田を除去しておきます。

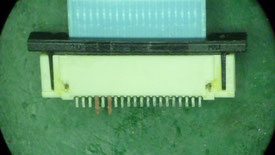

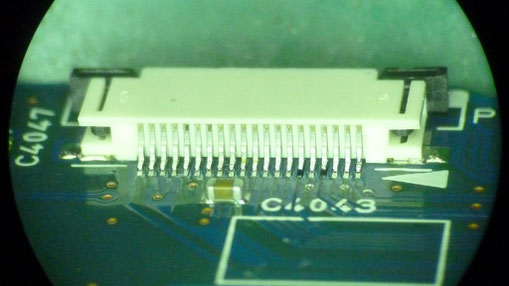

② コネクタAの半田除去

コネクタの半田除去後の写真です。

リードに付着した基板のパットを半田ごてで加熱し取り除きます。

①の作業で基板Bから取り外した固定用の端子は半田を綺麗に除去して差し込んでおきます。

③ 基板BとコネクタAの実装

コネクタAの固定用端子、リードを基板Bのパットに半田づけして実装します。

4番ピンと6番ピンはパットが取れてしまっているので半田付けできません。

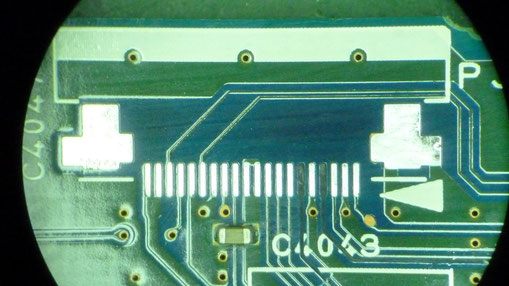

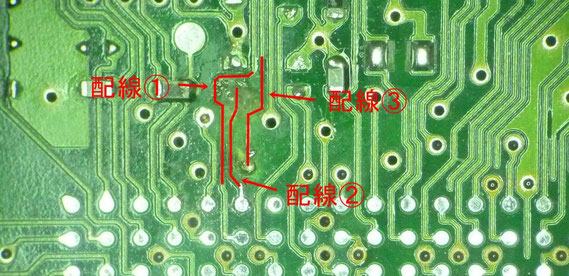

④ ジャンパ配線

残った4番と6番ピンからジャンパ配線を行います。

元々のめくれてしまったパターンは邪魔にならないようカット。

出来るだけ元のパターンと同じ経路を這わせて伸ばしていきます。

(そのほうが後から分かりやすく修正も容易で綺麗に見えます)

最後に配線をボンド付けして完成です。

修理完了

テスターで導通の確認をとります。

問題なしでしたので終了です。

関連記事

2012年

8月

20日

月

低周波治療器の修理

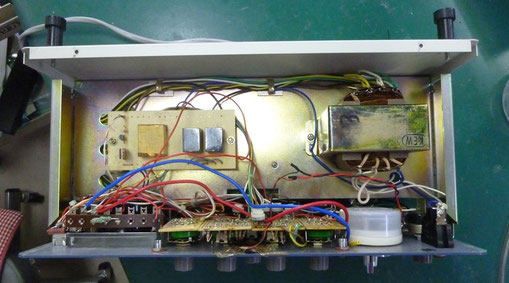

今回はとある接骨院様より低周波治療器の修理のご依頼のご紹介です。

動作が不安定という事でお電話を頂きました。

低周波治療器の修理

ユニオン医科工業株式会社さんのパルオンM-522です。

修理はもう終了されているようですね。

それで工房やまだにご依頼があったわけです。

故障の原因

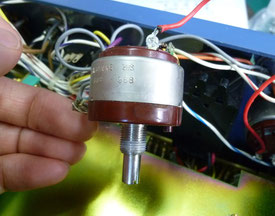

まず持ち上げて写真を撮っているとカラカラ音が…

さらに調べてみると、どうもボリュームがおかしいようです。

左にいっぱいの状態から右に少し回すとカチリとオンになって、更に回すと徐々に強くなっていく様な仕様なのですが、まずカチリという手ごたえがありません。

どうやら内部で破損があるようです。

筐体から外してみると、やはり動きがおかしい。この部品が壊れているようです。

リード線との半田付けもかなり不安な感じ。

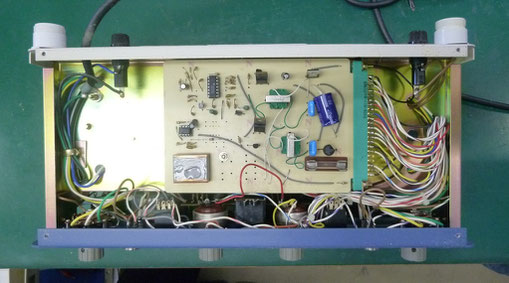

修復

怪しい部品が分かった為、交換部品を購入します。

今回は全く同じものが無かった為、同等品を購入して実装します。。

不良ボリュームを取り外して、新しいボリュームをつけます。

見た目が少しばかり違いますが、基本的に差はありません。

その後動作確認を行いましたが問題無く動きました!

実際に使用してみてもきちんと効いているようです!

最後に他にも気になった半田付けの部分があったので修正し、元通りにして終了です。

お返しした後も問題無く動いているようでした。

設備品の故障等での基板の修理は

プリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2012年

8月

06日

月

スマートフォン電源スイッチ修復

スマートフォンの電源スイッチの修復

今回はスマートフォンのデータ復旧のお手伝いです。

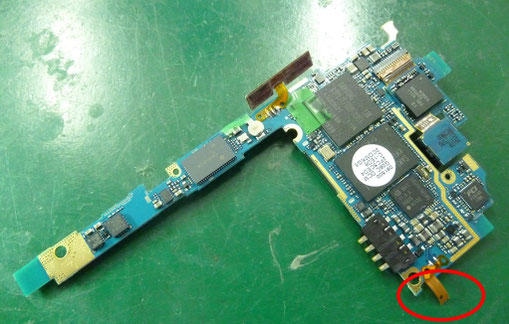

SUMSUNGのGalaxy SC-02ですね。

下の写真の赤丸で囲った部分に電源スイッチがあったのですが途中からちぎれてしまっています。

左は部品取り用の正常な基板。

右が故障してしまった電源スイッチが破損した基板。

これのスイッチ部品を移植します。

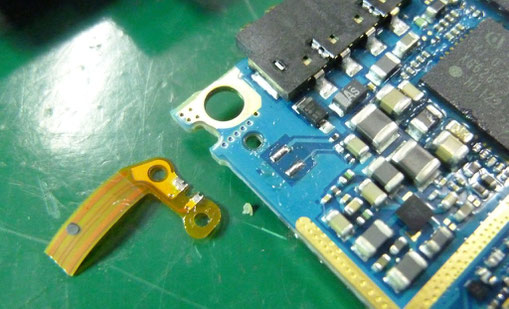

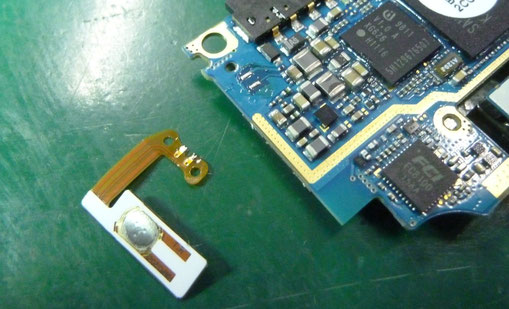

作業手順

① 故障基板Aの電源スイッチBを取り外す。

② 基板Aのパットの半田を除去する。

③ 正常基板Cの電源スイッチDを取り外す。

④ スイッチDの半田を除去する。

⑤ 基板AにスイッチDを実装する。

さて、このスマートフォンでのデータ復旧は成功したのか。

まだお伺いしていないのですが、作業自体目で見てはっきり分かるものですので

恐らく問題ないでしょう。

基板の物理的破損の修復はプリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2012年

7月

30日

月

携帯電話の電池ソケット修復

工房やまだでは携帯やスマートフォンのデータ復旧のお手伝いもしております。

事例をご紹介致します。

携帯電話の電池ソケット破損の修復

上の写真をご覧下さい。

左の写真2枚は正常な携帯電話の基板です。

右の写真2枚は電池を接続するソケットの部品が折れてしまっています。

正確には基板のパットごと力が加わって引き剥がされてしまったんですね。

右の携帯にはエンドユーザ様の大切なデータが保管されているということ。

そのデータを取り出す為の基板修復のご依頼でした。

作業手順

① 正常な携帯基板から電池ソケットを取り外す。

これは5つの端子を一度加熱して半田を取り除かなくてはならない為、リワーク機で行います。

② 故障している携帯基板のパットの半田を除去する。

③ 剥がれてしまったパットを修復する。

④ 正常基板から取外したソケットを実装する。

以上の流れです。

結果

移植しました。

ソケット左の番号が変わっているのでお分かり頂けると思います。

この結果、携帯の電池が入るようになってデータ復旧に成功したということです。

携帯電話基板の物理破損にお困りのデータ復旧関連会社様!

プリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2012年

7月

23日

月

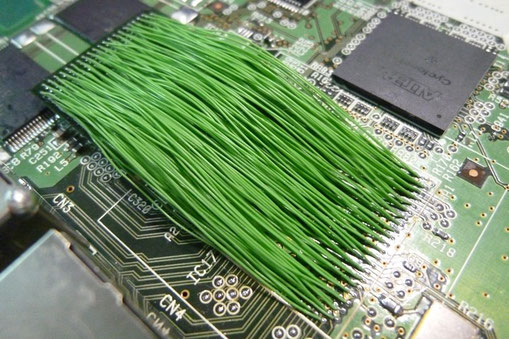

BGA 全ピンジャンパ配線

今回の記事は完全に趣味です。

実用性があるかは不明です。

兎に角、見た目が凄いっぽくインパクトのあるものを作ろうという事で

コツコツサンプルを作成していました。

正直、この作業自体には意味はありません。

全ピンただジャンパ配線するだけでしたら普通にBGAを実装すれば良いだけです。

どこか1ピンだけ配線を切ってしまいたいなら、

BGAを取り外した後基板の該当パットを剥がしてしまうか、

BGAのボールを1個該当部分を取り除いてしまえば良いです。

ありえるならBGAのボールと基板のパットの間に抵抗を挟みたいといった場合でしょうか?

しかし、この方法でないと打開出来ない案件を抱えていらっしゃる方もいるかも知れないと思い、出来るだけ信頼性の高い方法でサンプル作成の作業しております。

こういったジャンパ配線でしたら、エナメル線を使用すればもっと簡単に配線することが出来ます。

しかし、エナメル線は加工が簡単な代わりに皮膜が弱いため簡単に隣同士の線材とショートしてしまう危険性があります。

なのでこのサンプルでは被服が非常に強いジュンフロン線(PTFE電線)をしております。

当然、1本1本被服を剥がして加工してから配線することになるので作業時間は膨大に掛かってしまいましたが、ショートしては意味がないのでジュンフロン線を使用しています。

このエナメル線とジュンフロン線の違いについては改造用に用いる線材についてをご覧下さい。

動画

更に、徐々に配線が増えていく過程ば見れたら気持ち悪くて良いのではと思い、

半ば悪乗りで動画も作成しました。

関連動画

2012年

7月

17日

火

ビデオカメラのデータ復旧

最近少しばかりデータ復旧の業者様のお手伝いをさせて頂いております。

今回はビデオカメラの内部メモリのデータの救出に成功しました。

ビデオカメラメモリのデータ復旧

ご依頼頂いたのは海水に落としてしまったビデオカメラの内部メモリからデータを救出できないかという案件です。

工房やまだでは基板に実装されている内部メモリを取り外して、

別の新しいビデオカメラの基板に移植を試みました。

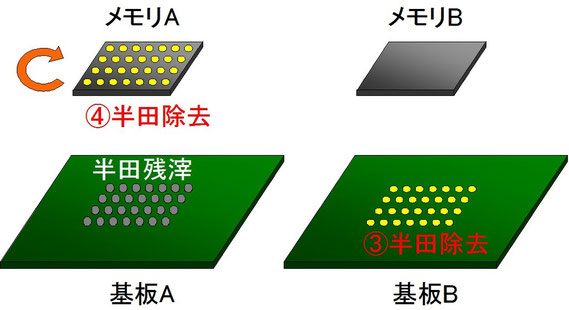

作業の流れ

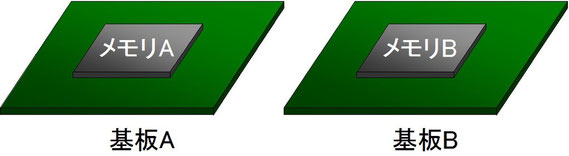

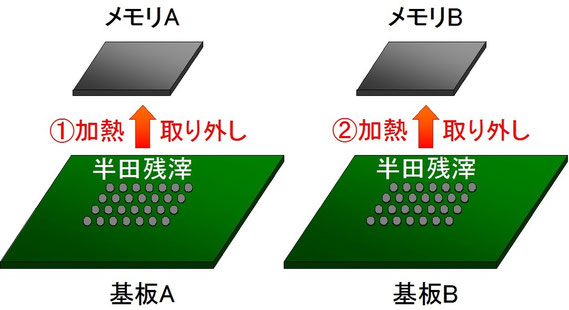

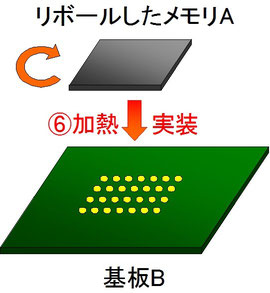

分かりやすく図と実際の基板の写真を交えてご説明します。

水没したビデオカメラの基板を基板A、それに実装されているメモリをメモリAとします。

同機種の新しいビデオカメラの基板を基板B、それに実装されているメモリをメモリBとします。

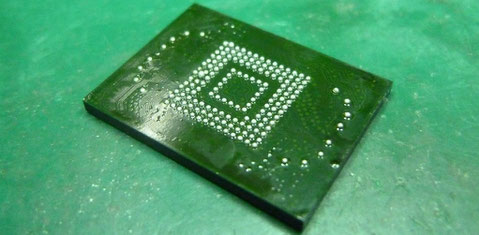

① 基板AからメモリAを取り外す。

② 基板BからメモリBを取り外す。

③ 基板Bの半田を除去する。

④ メモリAの半田を除去する。

BGAを取り外したら基板Bの半田を除去します。

基板が冷めてしまうと、パットに残った半田が除去し難くなってしまう為

熱いうちに取り除きます。

基板のパットはなかなか弱く、半田吸い取り線で除去している間に破損してしまいやすいので

注意して取り除きます。

次にメモリAの半田の除去です。

BGAのパットの半田は基板のパットに比べると除去しやすくので後回しで大丈夫。

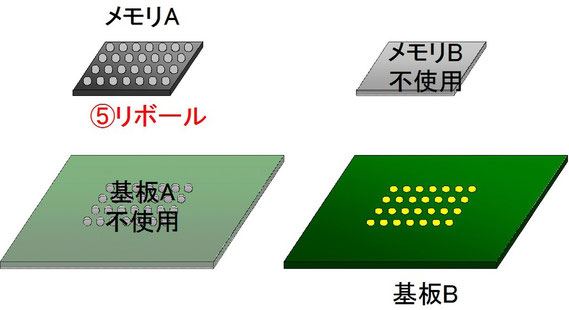

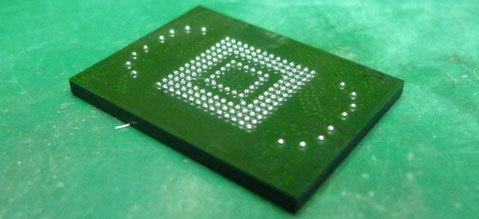

⑤ メモリAをリボールする。

メモリAの半田ボール再生(リボール)を行います。

このBGAはピッチ(パットの中心と隣のパットの中心の間の距離)は0.5mm。

ピッチが0.5mmですと使用する半田ボールは直径0.3mm。

ピン数は161ピンです。

161個の半田ボールを工房やまだ独自の方法で搭載してリワークシステムで加熱します。

下の写真は加熱してリボールが完了した後、綺麗に洗浄したものです。

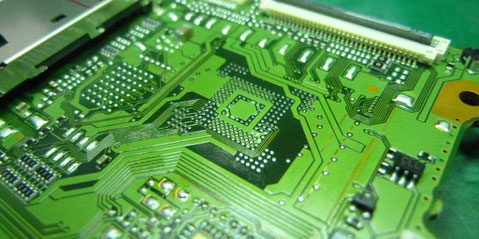

⑥ メモリAを基板Bに実装する。

最後は実装です。

基板のパットとメモリの半田ボールに

フラックスとクリーム半田を塗って

正確な位置に置き加熱する。

それだけの作業ですが、

細かいノウハウの塊です。

加熱の条件も基板1枚1枚に合わせて変えないと

綺麗に実装なんてされません。

付いてるように見えるけど、

半田ボール1ピンだけ

半田が溶けていないなんて良く聞く話です。

今回の案件もそうですが、

工房やまだで扱う基板は1枚限りばかりです。

それはつまり条件を作るサンプル基板が無いということ。

1枚でも1発成功!これが難しい。

成功率を高める秘訣は1にも2にも経験です!

データ復旧の結果

実は、このビデオカメラのエンドユーザー(持ち主)様はお子様の出産の時からの動画を、

このビデオカメラの内部メモリに撮り貯めていたそうです。

そのかけがえの無い思い出を救い出すことが出来て、非常に嬉しいです。

他では出来ないBGAメモリの移植も!

是非、プリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2012年

7月

09日

月

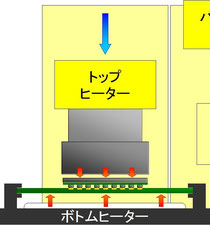

リワークシステム

今回は工房やまだの仕事の核!

リワークシステムのご紹介を致します。

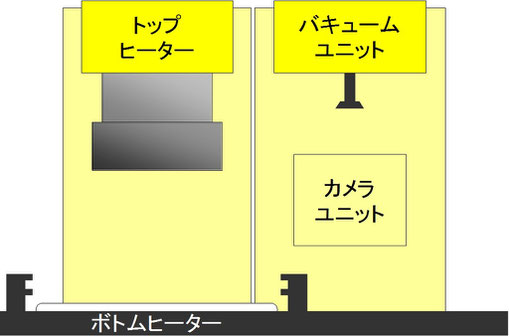

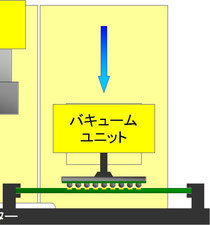

リワークシステム

工房やまだで使用しているリワークシステムを簡単に図で描くと上のようになります。

大きく分けて2つの部分で出来ています。

① リフローブロック

② 位置決めブロック

リフローブロック

作業手順

使用する際の作業手順としては

積み重ねたノウハウが無いとリワークはうまくいきません!

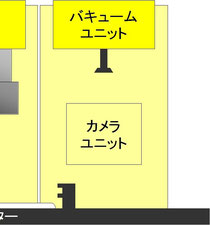

位置決めブロック

位置決めブロックは主にバキュームユニットと

カメラユニットで出来ています。

役割は

基板の正確な位置に部品を搭載すること

ですね。

部品のリードが目視出来る部品なら問題はありませんが、

BGAの様なリードレス部品

(外観では正確な半田ボールの位置が分からない)では

いかに正確に部品を搭載するかが重要なポイントです。

作業手順

使用する手順としては

① 部品取り付け

部品をカメラユニットの真上にバキュームユニットで付ける。

基板押さえをスライドさせ基板のパットがカメラユニットの真下に来るようにする。

② 部品、基板の位置調整

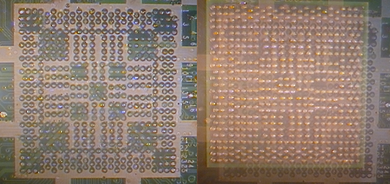

カメラユニットからの部品と基板の画像を確認し、正確な位置に調整する。

下の写真は、左が基板のパットのみ表示させた画像の写真、

右が基板のパットの画像にBGAの半田ボールの画像を重ねた写真です。

右の写真の状態でパットと半田ボールが重なるように調整します。

③ 搭載

カメラユニットを収納してバキュームユニットを垂直に降ろします。

これで基板のパットに正確に部品が搭載されました。

これで終了です。

この位置決めユニットは特別なスキルもノウハウも必要ありません。

リフローブロックの使い方に比べるとかなりやさしいです。

他の便利な使い方

これまでご説明したようにリワークシステムは主にBGAの交換をする為の装置です。

しかし、その用途は考え方、使い方次第で無限に引き出すことが出来ます!

①リボール

まず第一にリボールです。

リボールとはBGAの半田ボール再生のことです。

半田を一度綺麗に除去した後、新しい半田ボールを搭載するのですが

半田ボールをBGAのパットに馴染ませる為に加熱する必要があります。

工房やまだではその加熱をリワークシステムで行っています。

②SOP、QFPの取り外し。

次にSOPやQFPの取り外しです。

ピン数の少ないSOPは半田ごてを2本使えば取り外しも可能ですが、

多ピンのSOPは難しいです。

QFPは専用のリペア用半田ごてを使わないとこてでは取り外しできません。

全てのピンを一度に加熱することが半田ごてでは難しいですよね。

ホットエアーを使用する方法もありますが

これもリワークシステムなら簡単に取り外し可能です。

③サーマルパット付きのSOP、QFPの取り外し。

これはそもそも半田ごてで触れない部分で基板と接続されている部品ですので

半田ごてでは取り外しは不可能です。

これもホットエアーで取り外しすることも可能ですが

主にリワークシステムで取り外しします。

④コネクタ、ソケットの取り外し

これら異形部品の扱いはなかなか頭を悩ませるものです。

コネクタは多ピンのSOPのような感じですね。

⑤QFN、LGAの取り外し、実装、交換

現在ご依頼も増えているQFNやLGAですが、これもリワークシステムで作業しています。

なかなか扱いが難しく特にLGAは気合を入れて作業に入ります。

こちらはいずれ別途記事を書くつもりです。

このように様々な部品の取り扱いに使えるリワークシステム。

工房やまだでは他にも色んな使い方をしています。

リワーク機が無いと出来ない作業は

是非!リワーク機のスペシャリスト、工房やまだまで!

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2012年

7月

02日

月

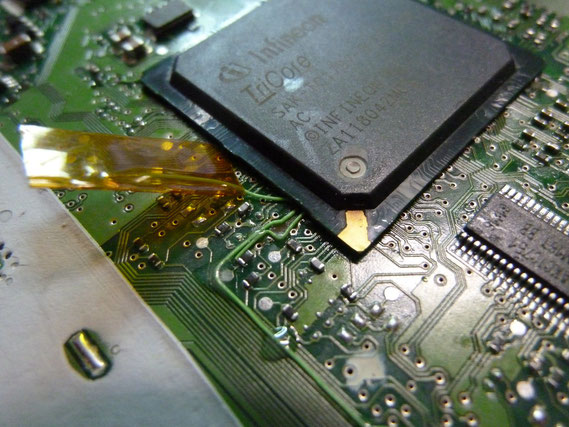

車のコンピュータ基板修理(後編)

コンピュータ基板修理作業

作業1 BGAリボール

前回に引き続き車のコンピュータ基板の修理です。

今回は実際の作業のご紹介です。

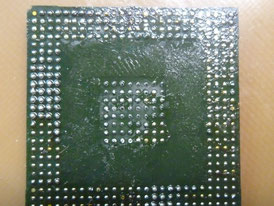

まず、取り外されていたBGAの半田残滓を除去し、リボールします。

1.0mmピッチ、416ピンのBGAです。

これは良くあるBGAですので難なく作業は終了です。

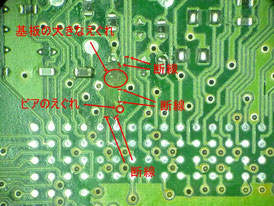

作業2 ジャンパ配線

配線③の作成です。

使用する配線は潤工社のジュンフロン線。

被覆が厚く信頼性が高いわりに線が柔らかく扱いやすいのが特徴です。

工房やまだでは好んで使用しています。

ビアからビアへのジャンパ配線ですが、別の業者さんのところでビア表面を削り取ってしまっている為少し不恰好になってしまいました。

ビアに線を入れて基板両面から半田付けして強度を確保しています。

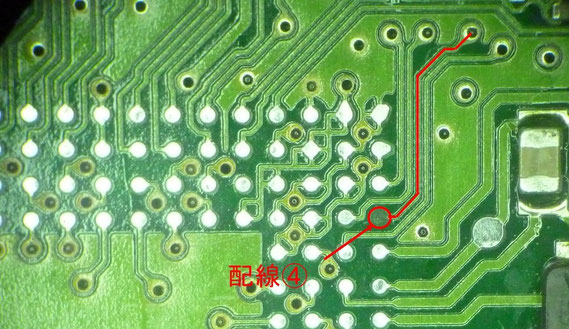

作業3 BGAからのジャンパ配線

工房やまだではBGAジャンパは得意な作業の一つです。

得意と言うよりも、

BGAリワークをやっている他の会社でも

なかなか出来ない「売り」でしょうか。

工房やまだのジャンパ配線では、

まずジュンフロン線を使用します。

ジュンフロン線は強いので多少引っ張ったり曲げたりしても中の線が露出しないので

ショート等の心配も少ないですよ。

配線①、②、④の3箇所をそれぞれ配線します。

BGAの裏側は基板のパットと鏡あわせになっているので注意ですね。

作業4 ジャンパ配線したBGAの実装

さて、苦労してジャンパ配線したBGAを基板に実装します。

この工程は社外秘の塊です!

アナログ的な作業を要求されるBGA実装ですが、細かく作業を公開してしまうと仕事が無くなってしまいますのでお出しできません。

内容としては最近の記事ですとこの辺りに詳しく載せています。

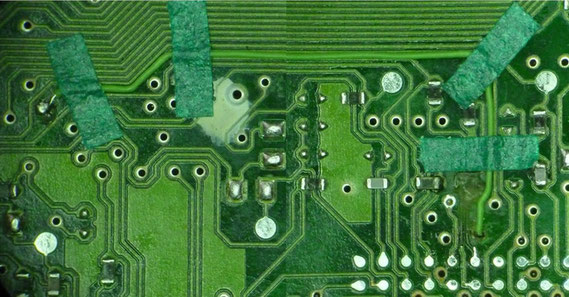

作業5 配線のボンド付け

BGAから出したジャンパ配線をそれぞれ処理します。

配線①はコンデンサのパットに接続

配線②は未使用の為絶縁テープで保護

配線④はビアに接続

以上をした後それぞれの配線をボンドで固定します。

結果

外観はなかなか綺麗に出来ました!

それで肝心の中身はどうでしょう。

X線写真

お分かりになりますでしょうか?

規則的に並んだ黒い丸がBGAと基板を繋いでいる半田ボールです。

左上のX線写真ではその半田ボールの一番上の段の左から6番目とその下の2つの半田ボールからジャンパ配線を引き出しています。

ジャンパ配線が繋がっている為少し形状が丸ではなくゆがんでいますが、そこから線が1本ずつ出ているのが分かると思います。

右上のX線写真では一番右の列の上から4段目の半田ボールからジャンパ配線を引き出しています。

線が出ているのが分かると思います。

実際の動作は?

さて一番重要なのはお客様にお返しして期待通りの動きが出来たかどうかですよね。

今回の件では数日後に無事正常に動いたとのご連絡を頂きました。

作業にBGAが絡むと半田の1ピン1ピン目視検査することが出来ないので、

正常に起動したかのご連絡を頂くまでヒヤヒヤして待っておりますが

その分、お喜び頂けると非常に嬉しいですね!

このようなプリント基板の修理、改造のご依頼は

工房やまだまで!

BGA部品があっても短納期!低価格が売りです!

自動車ECU修理、注意事項のページをご覧になりお問い合わせ下さい。

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2012年

6月

25日

月

車のコンピュータ基板修理(前編)

今回の事例紹介です。

車のコンピュータ基板の損傷を修理して欲しいとのご依頼がありました。

作業中に配線を断線させてしまったので修復して欲しいとのことです。

車のコンピュータ基板修理のお見積もり

メールに添付して頂いた該当箇所の写真です。

どうも基板表面がえぐれているみたいですね。

恐らくパターンも何本か削れて無くなっている上に、

その内1本はBGAに繋がっているような…

嫌な予感ですね。

普通のパターン断線なら通常のジャンパ配線で修復可能ですが、

BGAが絡んでいるとBGAジャンパをしなきゃいけないかも知れない…

とりあえず外観写真のみでは分からない部分が多いので基板を送っていただくことに。

実物の基板を見てのお見積もり

お伝えできませんが、ヨーロッパ系の自動車メーカのロゴが入ったケース。

空けてみると基板を見てみるとなんとBGAが外れている!!

詳しくお客様にお伺いすると知り合いに修理を頼んだけれどもBGAをどうしようも出来ないため弊社にご依頼されたということでした。

その業者さんがどのようにBGAの取り外しをしたか分からないので、BGAが死んでいるリスクがあることをお伝えした上でお見積もりをスタート。

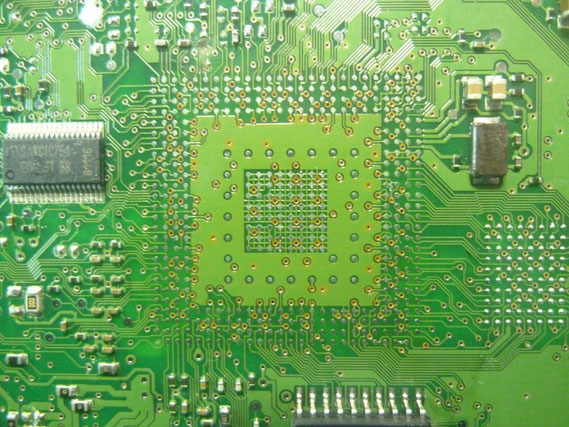

とりあえず基板の洗浄と半田除去をして状況を確認します。

詳しく見て作業内容が決まりました。

左下と右下のパット剥がれはどこにも接続していないパットなので剥がれていても問題なしです。

右下のパット浮きは手荒なことをするとそのまま剥がれてしまいかねない為注意が必要ですが動作には影響ないでしょう。

問題は左上と右上です。

左上は元々問題になっていた基板のえぐれに加えて半田ごてで触った際にビアの表面を削ってしまったのでしょう。

右上のパット剥がれも別の業者さんでBGAの取り外しをした際に失敗して剥がしたもの。

これは大修理になりそうです。

作業計画

頂いた資料から元々の配線を予想します。

修正が必要な配線は4本。

上の配線①はBGAに接続するパットからの配線なのでBGAジャンパを行います。

接続先はコンデンサのパットです。

配線②も同様にBGAに接続するパットからの配線ですが、どこにも繋がっていません。

しかし今後使用する端子のようなので配線だけ出す必要があります。

これもBGAジャンパ配線を行います。

配線③はビアからビアへのジャンパ配線です。

以上の作業計画から作った作業内容な次のようなものです。

作業1、BGAの半田残滓を除去しリボールする。

作業2、配線③をジャンパ配線する。

作業3、リボールしたBGAから配線①、②、④のジャンパ配線を引き出す。

作業4、配線3本を出したBGAを基板に実装する。

作業5、全ての配線をボンド付けして固定する。

以上の作業内容のお見積もりをしてお客様にご了解を得ました。

作業開始です。

それでは長くなってしまったので実際の作業は次回にまわします。